摘要:以试验室检测废弃的混凝土试块为原材料,按照《普通混凝土用碎石或卵石质量标准与检验方法》(GB/T14685—2001对再生骨料的真片状颗粒含量、级配、表观密度 堆积密度和空隙率、吸水率等性能进行试验研究,探讨了再生骨料的改性强化处理措施,分析了其环境效益和经济效益。

摘要:以试验室检测废弃的混凝土试块为原材料,按照《普通混凝土用碎石或卵石质量标准与检验方法》(GB/T14685—2001对再生骨料的真片状颗粒含量、级配、表观密度 堆积密度和空隙率、吸水率等性能进行试验研究,探讨了再生骨料的改性强化处理措施,分析了其环境效益和经济效益。

关键词 :废弃混凝土;破碎工艺;再生骨料;定性分析;改性处理;效益分析

0 引言

再生骨料是把旧建筑物解体后的废弃混凝土块经过破碎、筛分、清洗等工艺,按一定的比例与级配混合而形成的可再利用骨料。它的利用,可以解决 大量废弃混凝土造成的生态环境 日益恶化等问题,缓解天然骨料日趋匮乏的压力,并降低大量开采沙石对生态环境的破坏[1]。

1 试验原材料和测定方法

1.1 试验原材料

本试验所用的废弃混凝土为黄河水利职业技术学院实验室检测废弃的混凝土试块,为普通混凝土。其强度小于40MPa,粗骨料采用5—25mm连续级配的碎石。试验时,随机选取200块强度等级在C25一C40范围内的试块,用颚式破碎机进行破碎。

1.2 测定方法

再生粗骨料 的测定方法参照人工粗骨料的测定方法(级配相同),即《普通混凝土用碎石或卵石质量标准与检验方法》(GB/T14685— 2001)。

2 再生骨料的基本特性及性能分析

2.1 再生骨料的粒形

初步破碎的再生骨料各粒径均为完全脱浆的原生骨料,其中含有旧沙浆的复合体。

2.2 再生骨料针片状颗粒含量

按照《普通混凝 土用碎石或卵石质量标准与检验方法》中关于针片状含量的测定方法,测得再生粗骨料针片状含量为4%。比规范要求的针片状含量低。这是因为原生混凝土损坏和破碎时,在外力的作用下,有的颗粒会沿着原来岩石的解理面破裂,增加了粗糙表面和棱角[2]。

2.3 再生骨料的级配

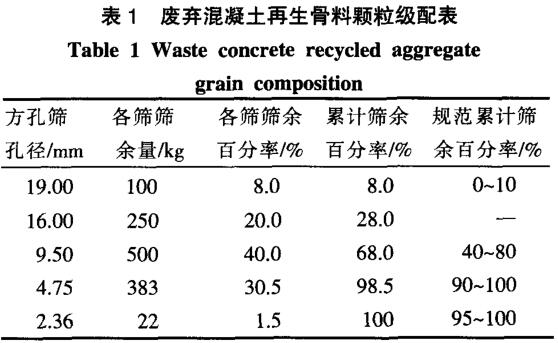

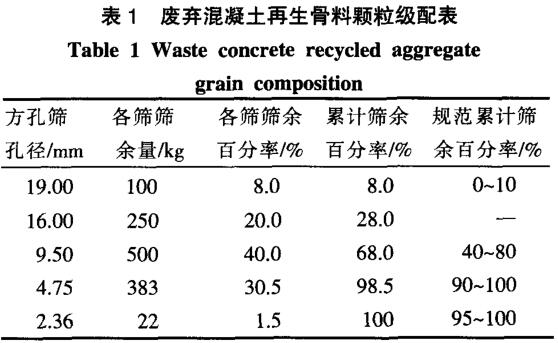

拟采用再生粗料的级配为5——20mm的连续级配。对全部破碎的骨料(1255kg)进行筛分后,称取各粒径的质量,得出颗粒级配结果(如表1所示)。

由表1可以看出,采用的再生骨料的级配符合《普通混凝土用碎石或卵石质量标准与检验方法》对碎石和卵石级配的规定。由此可见,当原生混凝土 的强度范围在25—40MPa 时,其破碎后得到的再生骨料经过简单筛分后,即可满足级配需求。

2.4 再生骨料的表观密度、堆积密度和空隙率

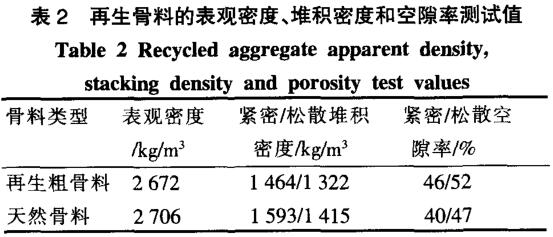

由于硬化后的水泥沙浆孔隙率大、表面粗糙、密度低,所以附着在原生骨料上的旧沙浆的表观密度小于原生骨料的表观密度。由此可推出,原生骨料附着的旧沙浆越多,再生骨料的表观密度、堆积密度就越小。

对多种连续级配的再生骨料的测试结果表明[3],与工程应用的普通卵石和碎石相比,再生骨料的空隙率增加不多。

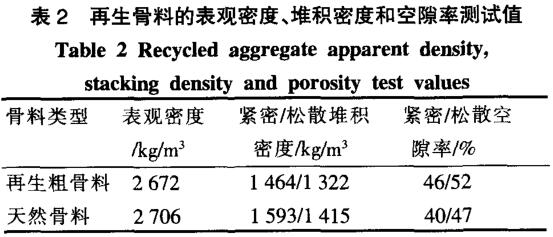

根据《普通混凝土用碎石或卵石质量标准与检验方法》,测得再生骨料的堆积密度、表观密度和空隙率如表2所示。

由表2可以看出:(1)再生骨料的表观密度值为天然骨料表观密度值的98.7%,略小于天然骨料的表观密度,验证了上述分析。(2)再生粗骨料的紧密堆积密度和松散堆积密度分别为再生骨料的92%和93%。与上述结果吻合。另外,再生骨料的松散堆积密度为1322kg/m3,略小于规范(>1400kg/m3),对混凝土的性能影响不大。(3)再生骨料的松散空隙率比天然骨料增加了3%,紧密空隙率增加稍多一点,为4%,大于规范规定(≤43%),表明粗骨料级配比较差。这是因为再生骨料在 自然堆积状态下达不到天然骨料的光滑度、流动性。

2.5 再生骨料的吸水率

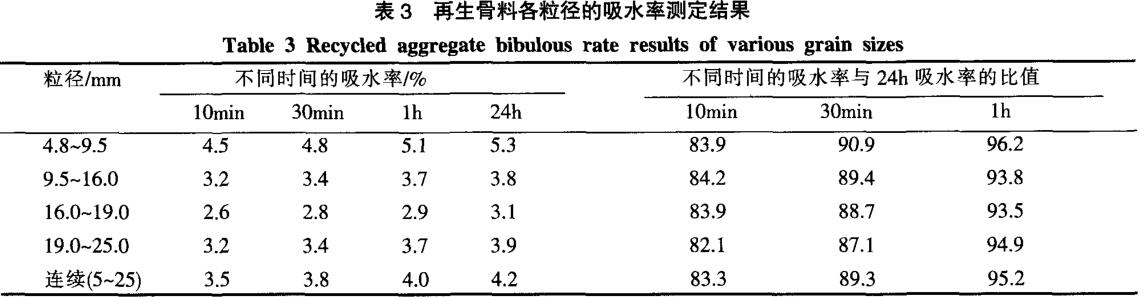

天然骨料吸水率和吸水速率较小,而再生骨料表面粗糙、棱角较多,骨料表面包裹一定数量水泥沙浆(水泥沙浆孔隙率大、吸水率高),且混凝土块在解体、破碎过程中由于损伤累积内部存在大量微裂纹,这些因素都使其吸水率和吸水速率大大提高。

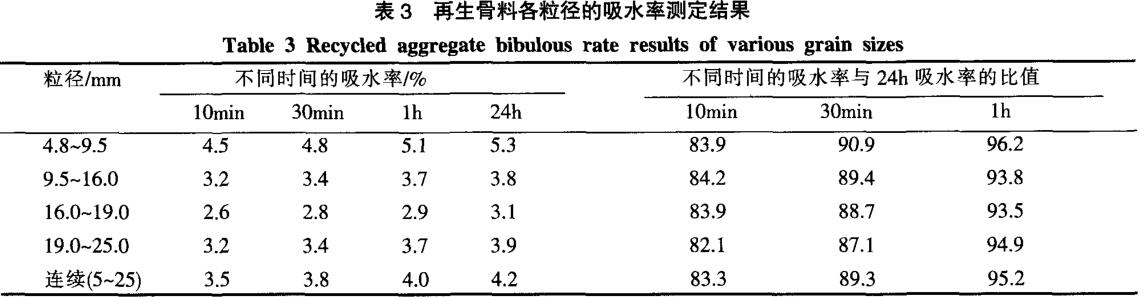

经对各单独粒径及连续级配的再生骨料进行吸水性能试验,骨料的吸水时间(或者说骨料在水中的浸泡时间)分别为10min ,30min ,1h和24h。再生骨料的吸水率测试结果如表3所示。

由表3可得出以下两条结论:(1) 再生粗骨料在短时间内就可迅速吸水、接近饱和。各粒径浸入水中10min时,都能达到饱和程度的82%—85%;浸泡30min时。都能达到饱和程度的87%—91%;浸泡1h时,都能达到饱和程度的93%—96%。(2)再生粗骨料的吸水率随粒径的增大先降低后升高。16—19mm范围内的颗粒吸水率最高。在不同浸泡时间内,再生骨料的吸水率随粒径的变化趋势基本一致。

可见,影响再生粗骨料吸水率的因素有粒径、表面粗糙度和内部缺陷。同一母体或者来自同一批原生混凝土的单级子样,表面粗糙度基本相当,粒径越大,单位重量或单位体积再生骨料的总比表面积越小,相应的吸水率也越小。同时,随着粒径的不断增大。再生粗骨料的内部缺陷出现的概率增大(如微裂纹之类的缺陷愈大)。所以,随着颗粒粒径的增大,再生粗骨料吸水率先减小后增大 。

3 再生骨料的改性处理

3.1 工艺流程

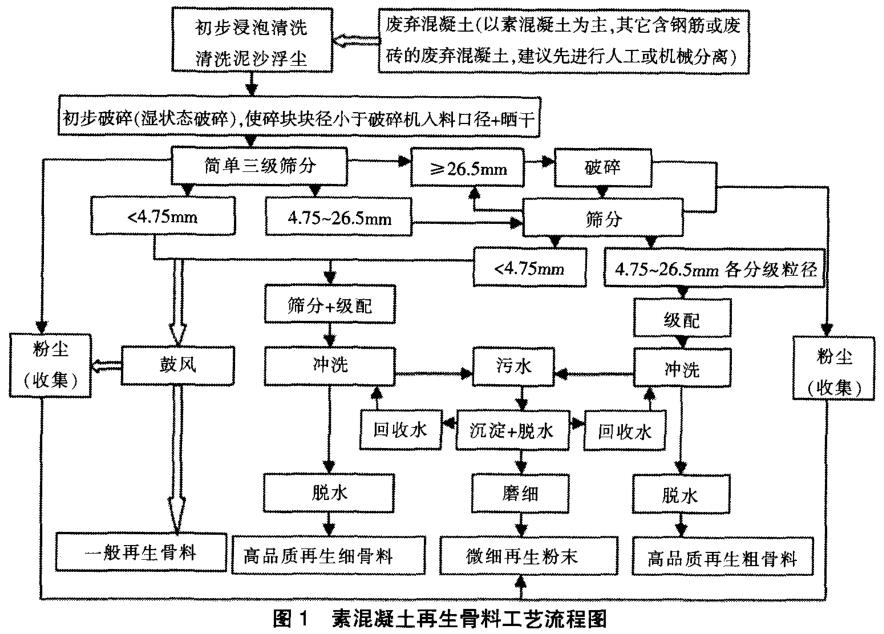

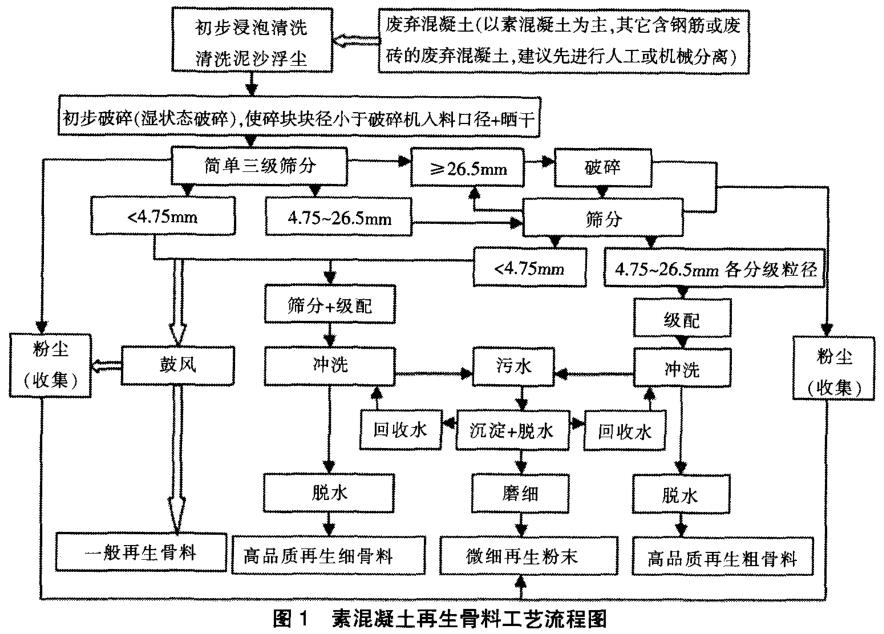

一般处理的再生骨料,具有吸水性强、孔隙率大、强度低等特征,主要用来配制中低强度等级的混凝土。若对再生骨料进行改性强化处理,可扩大再生骨料混凝土的应用范围。以素混凝土为例,其工艺流程如图1所示。

3.2 流程特点

(1)初步破碎为湿法,在后续生产过程中,对粉尘全部收集,以避免粉尘污染。

(2)废弃混凝土经破碎后可100%利用,即除了再生粗骨料,还可同时利用再生细骨料和再生微粉 。

(3)水的循环利用减小了废水污染和单位产量用水量。

(4)废弃混凝土破碎前,先进行浸泡和清洗,便于实现后续的处理,并免除分离和净化。

(5)再生细骨料在分粒级筛分过程耗能较高,用双箭头表示的一般再生细骨料的生产工艺流程,可满足一般强度要求。因其骨料孔隙率大,表观密度小,还可作为保温墙体的材料。

4 再生粗骨料效益分析

废弃混凝土的价值是可作为再生资源,重新运用于建筑工程。但由于各种原因,目前国内再生骨料的生产成本(非综合成本 )高于天然骨料,再生骨料未得到广泛的应用。

4.1 环境效益

废弃混凝土再生骨料的应用可以解决大量混凝土废弃物处理的难题,以及由其引发的对环境的负面影响等问题,并减少其处理对环境的二次污染。

4.2 经济效益和社会效益

在公路建设中,利用废弃混凝土再生骨料可以节省大量的垃圾处理费用。研究表明,将旧混凝土再生骨料用于新建水泥路面面层或水泥处理基层,是完全可行的。城市规划中,规定了建筑垃圾堆放场的具体位置和数量,直接影响到建筑垃圾的清运和处理成本,给再生骨料的应用提供了一个很好的政策支持。

5 结语

再生骨料的应用是废弃混凝土回收利用的有效途径,是建筑业节能减排的重要措施。综合以上对再生骨料的特性分析及定性分析。它可以成为混凝土中天然骨料可替代材料。具有十分广阔的发展前景[5]。

参考文献:

[1]王小健,卜中平。强化再生粗骨料配制的再生混凝土的试验研究[J].山西建筑,2010,36(15):163—163.

[2]沈大钦·再生骨料混凝土性能的研究[D]·北京:北京交通大学,2006.

[3]刘数华,冷发光。再生混凝土技术[M].北京:中国建筑工业出版社,2007:30.

[4]张云霞。再生骨料混凝土性能的试验研究[J].散装水泥,2011(1):51-52.

作者:万晓丹、吴伟(黄河水利职业技术学院); 李会荣 (山西芮城黄河河务局)

编辑:ls