摘要:本文以唐山冀东装备工程股份有限公司承建的辽阳冀东恒盾矿业有限公司已投产运行的2000t/h干法骨料生产线项目为例,对主要设备选型、工艺流程、工艺设计关键点、环境保护等多个方面对干法砂石骨料生产线的工艺设计进行分析。

摘要:本文以唐山冀东装备工程股份有限公司承建的辽阳冀东恒盾矿业有限公司已投产运行的2000t/h干法骨料生产线项目为例,对主要设备选型、工艺流程、工艺设计关键点、环境保护等多个方面对干法砂石骨料生产线的工艺设计进行分析。

关键词:砂石骨料生产线,干法工艺设计,设备选型,工艺流程,设计要点分析,环境保护。

前言:目前,国内水泥市场产能严重过剩,企业经营面临十分严峻的形势,寻找发现新的企业利润点势在必行。由于大多数水泥企业拥有自己的矿山,而且水泥生产消耗大量优质石灰质原料,在开采过程中石灰石矿山产生的剥离层等废石日趋增多,如何处理废石减轻环保压力同时变废为宝,为企业创造效益是企业面临的一个新课题。

而与此同时随着国家相关法律法规的建立健全、市场对高品质砂石骨料的亟需、天然河砂资源的日趋枯竭以及人们对保护河道意识的增强,禁采河砂、规模化生产骨料已经是一种趋势。因此水泥企业利用自身优势上马砂石骨料项目已成为一种行业共识亦是一种必需。

砂石骨料生产主要有干法和半干法两种生产工艺。干法生产是指整条生产线的工艺过程基本不用水(除个别工艺环节喷雾除尘用水外),主要分布在我国北方地区;半干法生产是指破碎及破碎前工段无用水、破碎后工段水洗,主要分布在我国南方地区。

唐山冀东装备工程股份有限公司具备日产2000吨至12000吨新型干法水泥熟料生产线及大型砂石骨料生产线的国内和海外EPC工程服务能力,具备从工艺设计、装备制造、建筑、安装、调试、保驾、维修、技改的立体“保姆式”服务能力。

本文主要以冀东装备承建的位于辽宁省辽阳市辽阳冀东恒盾矿业有限公司2000t/h砂石骨料生产线(下文简称“辽阳恒盾”)为例,阐述砂石骨料生产线干法工艺设计的相关问题。

1 项目简介:

1)生产线处理能力:2000t/h(矿山爆破原料);

2)产品品种:0.075-4.75mm,4.75-10mm,10-15mm,15-25mm, 25-31.5mm砂石骨料;

3)原料特性:石灰岩、剥离层粘土含量(10-30%)较大;

4)砂石骨料质量满足GB/T 14685-2011《建设用卵石、碎石》要求;

5)环保排放标准:粉尘排放浓度≤20mg/Nm3,废水达到零排放,噪声排放满足国家标准。

2 项目预期:

1)产品粒型:

本项目设定方案及设备配套规格型号根据现场原料含土、含泥、含泥块、针片状含量、夹层、含粉量、抗压强度等指标以及开采的入料颗粒级配进行设计,该工艺方案所生产的最终产品中各级产品粒型均匀,针片状含量不高于10%,并包含机制砂制备工艺。

2)成品率:

在入料尺寸不大于1000mm、原料中含土(20mm以下)量不超过20%、20-40mm物料不超过12%,40-150mm物料不超过14%,150-300mm物料不低于18%,300-800mm物料不低于32%,800-1000mm物料不超过4%, 针片状碎石不超过8%,含水不超过10%,原料平均抗压强度不低于120MPa时,此系统生产的骨料产品中各级配比例如下:

A、系统处理量2000t/h;

B、除土:8——20%(约160——400/h);

C、除粉:5%(约100t/h);

D、成品骨料:87%(约1740t/h);其中:0-0.075mm产品约5%;0.075-4.75mm产品约23%;5-10mm产品约19%;10-15mm产品约17%;15-25mm成品约25%;25-31.5mm成品约11%。

注:a、开采前期因含土量较高(约30%),成品率较以上数据低;

b、以上数据仅供参考。

3)筛净率:

筛净率受筛网尺寸、料层厚度、入料非标溜槽安装形式、含水率等因素制约。 在合理的入料,非标溜槽安装形式符合工艺要求、含水率不超过5%、料层厚度不超过筛孔尺寸的2.5倍的情况下:

一级筛分15-25mm的筛净率≥78%;

一级筛分25-31.5mm的筛净率≥80%;

一级筛分>31.5mm的筛净率≥90%;

二级筛分5-10mm的筛净率≥70%;

二级筛分10-15mm的筛净率≥82%;

二级筛分>15mm的筛净率≥85%。

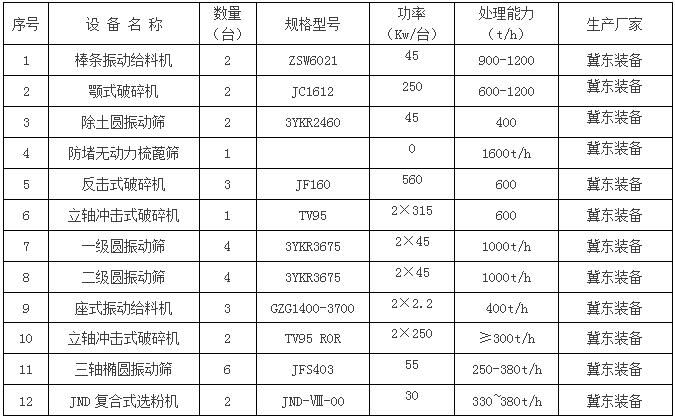

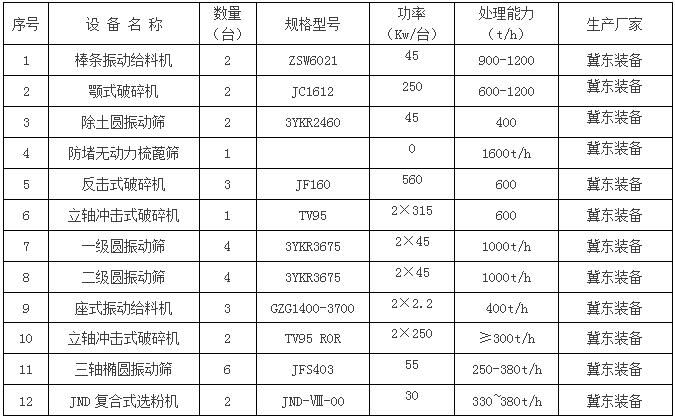

3 主要设备选型:

干法砂石骨料生产线可简单地概括为破碎、筛分处理及砂石骨料储存。要得到符合国家标准的骨料产品,主要设备选型在生产线的设计中起着决定性的作用,它主要取决于原料的物理性能(如原料的硬度、磨蚀性指数、含土量等)及当地的市场需求。

结合辽阳恒盾原料特性(>120 MPa、属中硬度)及含土量较高、周边石粉(<5mm)市场需求量较小的基本情况,辽阳恒盾生产工艺确定为颚式破碎机与反击式破碎机组成的两段破碎系统,圆振动筛两级筛分系统,筛分后的骨料成品料储运系统,立轴冲击式破碎机制砂系统,三轴椭圆振动筛筛分系统,筛分后的砂石成品料储运系统。主要设备有:2台振动给料机,2台颚式破碎机,3台反击式破碎机,2台除土圆振动筛,4台一级圆振动筛,4台二级圆振动筛,3台立轴冲击式破碎机,6台三轴椭圆振动筛, 30台收尘器。

1)粗破设备的选择

用于骨料生产的粗破设备一般为颚式破碎机、旋回式破碎机、锤式破碎机和反击式破碎机。

根据处理能力要求(大于2000t/h)、原料含泥土较多的特性和市场对砂石骨料产品需求的实际情况,并基于厂区总图、工艺布局、电耗、土建投资等方面考虑,粗破设备益选用颚式破碎机。

2)中细(成品)破碎设备的选择

骨料中细(成品)破碎设备一般有反击式破碎机和圆锥式破碎机可供选择。

反击式破碎机主要适宜破碎硬度、磨蚀性指数中等或偏低的岩石,出料粒度均匀,同时经过冀东装备改进后的JF160型反击破出料粒型优良,正常工况下产品粉状料含量较低,并且该型设备具有投资成本低,维护保养简单,易损件部件更换方便的优点。

圆锥式破碎机主要适宜破碎硬度大、磨蚀性指数高的岩石,但其连续给料要求高,投资成本较高,维护保养复杂;

反击式破碎机与圆锥式破碎机的主要区别在于成品粒度不同,反击式破碎机成品粒形比圆锥破碎机粒形要好,成品石子粒形均匀,主要成立方体。

辽阳恒盾项目周边市场石粉需求较低,但是对骨料粒型要求较高,故二级破碎采用反击式破碎机是一种比较优秀的方案。

3)筛分设备的选择

骨料筛分设备一般有圆振动筛、椭圆振动筛或直线振动筛可供选择。

圆振动筛筛分效率较高、处理量大、振幅调节方便,适合大粒径物料筛分、较大规模生产使用;

椭圆振动筛筛分效率高,处理能力较大,振幅高、运行稳定,土建投资少,适合中、细骨料筛分,尤其是5mm以下机制砂筛分优势明显。

直线振动筛筛分效率高,但处理能力小,适合小粒径筛分、小产量生产使用;

结合辽阳恒盾含土量较大、生产规模较大的特点,骨料成品筛分采用两级圆振动筛,而机制砂筛分选型三轴椭圆振动筛。

4 工艺流程及设备参数

1)工艺流程简图

2)主要设备参数表

3) 主要工艺流程

A 原料一级破碎

矿山原料经ZSW6021型棒条式振动给料机预筛后进入JC1612颚式破碎机进行粗破,棒条式振动给料机预筛物料经3YKR2460圆振动筛除土后返到颚式破碎机出料皮带机上,粗破产品经金属探测仪及除铁器后,输送到防堵无动力梳蓖筛,经筛选分流后。在防堵无动力梳蓖筛底部利用输送皮带机分别进入JF160反击式破碎机及TV95立轴冲击式破碎机进行中细破,破碎后物料进入一二级圆振动筛进行筛分。目前棒条给料机的运行区间在30-38Hz之间,一级破碎颚式破碎机的松边排料口在200mm左右,出料尺寸<280mm,单台处理能力>800t/h。

B 二级破碎

针对本项目的实际状况,二级破碎选择了3台JF160型反击式破碎机,处理能力为600t/(h.台),其中1台用于一级筛分返料处理,实际生产中出料粒度50mm以下约占比为78%,31.5mm以下约占比为60%。目前反击式破碎机的实际运行电流在额定电流的76% - 95%之间,根据来料状况不同而有所变化。

C 物料筛分

根据对当地市场调研,本砂石骨料生产线着重生产5-10mm、10-15mm、15-25mm、25-31.5mm骨料及0.075-4.75mm机制砂。

目前骨料的筛分效率约在75-94%之间,大料(≥25mm)的筛净率在90%以上。

5、工艺设计关键点阐述

1) 一级破碎设备选型

根据产能要求并结合矿山破碎曲线图及矿山表面剥离层含土量高的实际情况,一级破碎选择JC1612型颚式破碎机,其优点为适应性广,最大进料尺寸可达1000mm,同时也可以最大程度发挥颚式破碎机的优点,例如当排料口为200mm时,其负荷效率可到80-85%,同时匹配的电机功率较低,总体吨电耗及吨磨耗较低,性价比高。

2) 防堵无动力梳蓖筛的设计

为了充足有效的发挥各主机设备的产能,提升反击式破碎机的生产效率,同时考虑到各种意外停机事故的发生,在一级破碎和二级破碎之间设计了B3600×1500的防堵无动力梳蓖筛一台,其优势为:不管上游还是下游设备出现意外状况或停检时,另一方设备短时不需要停机,降低了停机损失,同时保证了下游设备的稳定供料和生产效率。

3) 二级破碎设备选型

由于目前市场对骨料粒型要求较高,同时考虑利用尽量少的设备实现设计目标的原则,在二级破碎后不再使用专用整形设备,即:在二级破碎点上既实现破碎又实现对成品物料的整形。所以我们选择了2台JF160型反击式破碎机与1台TV95立轴冲击式破碎机,JF160型反击式破碎机设备的优点为处理量大,破碎比大,出粉率较低,同时经反击破三级反击架实现了对物料的整形,其出料粒型同专业整形设备相比无任何劣势。

选型1台TV95立轴冲击式破碎机,对经过防堵无动力梳蓖筛分选出的细碎物料(针、片状物料含量较大)进行破碎,同时利用其优异的整形特点对物料进行整形,以达到市场对砂石骨料粒型的要求。

4)机制砂设备的选型

选型2台TV95 ROR立轴冲击式破碎机,以满足市场需求及便于机制砂粒级控制,提高高等级立方体产品量,获得合理的级配。

5)混合砂筛分设备的选型

由于混合砂粒度<5mm,市场对机制砂品质要求较高,所以选型筛分设备时主要从处理能力、筛净率、稳定性等多方面因素进行考虑。

而JFS403三轴椭圆振动筛,其筛分效率高,处理能力较大,振幅高、运行稳定,土建投资少等特点,尤其适合中、细骨料筛分,特别是5mm以下机制砂筛分优势明显。

4)成品储存及发运

主要根据生产线规模、厂地面积,结合运输方式及道路布置,成品储存选用堆棚形式,储量为10万吨,分布4种级配骨料堆。

5) 人性化设计

骨料生产线设备易损件较多,像圆振动筛筛网、反击破板锤、颚破齿板等需要定期检修更换。这就需要在进行工艺设计时考虑到巡检及检修的安全、方便、便捷,这一思路在该项目中得到体现,例如:反击破上方有专用起吊架,颚式破碎机排料口采用液压调节,立轴冲击式破碎机液压顶起装置等等。

6 环境保护

1)主要污染源和污染物

干法砂石骨料生产线对环境的污染主要是生产过程中产生的粉尘、噪声。

2)环境保护措施

A 防尘及收尘措施

设计中一般采取以防为主、防治结合的方针。所有入料点及出料点均设有收尘,所选用的GZG1400-3700型振动给料机为全密封形式,圆振动筛与三轴椭圆振动筛均为全身封闭,采用钢结构堆棚储存收尘,利用专用散装站发送,防止扬尘的散出。在设备连接的料管设计时注意料管形状、角度等,并尽量降低落差。在所有粉尘排放点及扬尘点均设有收尘高效节能袋式收尘,保证粉尘排放浓度符合国家标准。对难以密封而收尘管路又难以到达的地方采用适当喷雾的方式降低粉尘扩散。

B 噪声控制

对噪声的控制从设备选型上尽量选择噪声低的设备,并将噪声源设备布置于远离居民点处,同时采取隔音棚等措施降低噪声传播距离。

7 结语

当前,辽阳恒盾生产线运行正常,各项指标均已达到项目预期。出料粒型优异,获得客户的肯定。本文主要是围绕该生产线的实际流程介绍干法砂石骨料生产线的大致组成部分及选择该工艺设计方案的出发点,通过剖析该项目,使大家对干法砂石骨料生产线有进一步的了解。

同时在实际项目实施中,要根据项目地的实际状况(包括:物料特性,气候,市场需求等),择优选择,方能设计出令人满意的骨料生产线。

编辑:ls